Setzen Sie Ihrer Durchlaufzeit und Produktivität ehrgeizige Ziele! Durchlaufzeitreduktion bei gleichzeitiger Steigerung der Produktivität ist kein Widerspruch. Auf die sachliche Herangehensweise kommt es an.

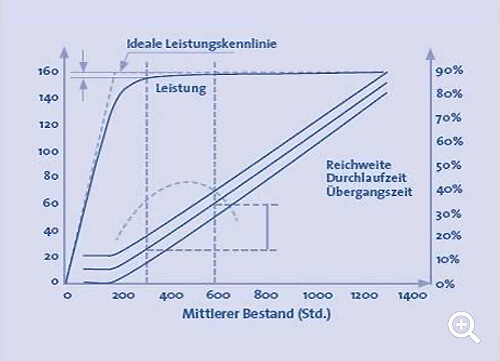

Werkzeug zur Charakterisierung des logistischen Verhaltens bezüglich Leistung, Durchlaufzeit und Termintreue einer Fertigung.

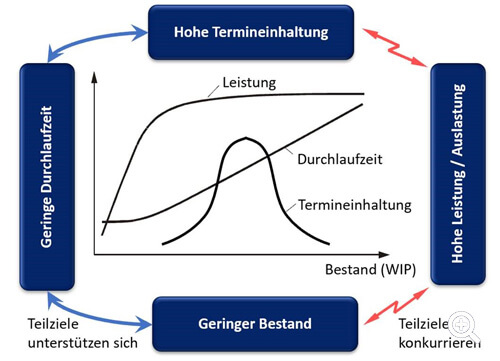

Nicht alle Optima können gleichzeitig erreicht werden.Eine produktionslogistische Positionierung ist unabdingbar.

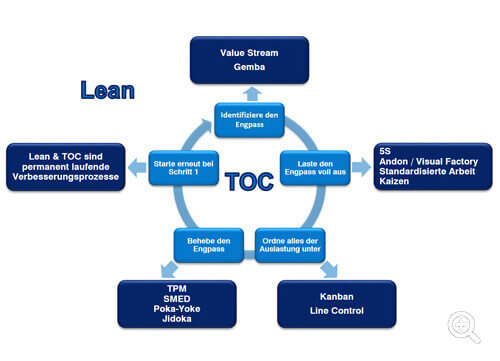

Theory of Constraints (TOC) & Lean Methoden

Dem Werkstattbestand (insbesondere an den Engpässen) kommt hierbei eine außerordentliche Bedeutung zu!

Die Betriebskennlinie (IFA, Hannover) wird als aussagekräftiges Werkzeug eingesetzt, um den einfachen Zusammenhang zwischen Bestand, Durchlaufzeit und Leistung (der leider nur zu häufig vernachlässigt wird) aufzuzeigen – und durch entsprechende Konfiguration entsprechend zu beherrschen.

Die oben dargestellte Grafik zeigt eine idealisierte Produktionskennlinie (auch Betriebskennlinie genannt). Die Analogie zur Motorenkennlinie ist offensichtlich - genau so kann und sollte sie eingesetzt werden.

Deren Einsatz in Verbindung mit den Merkregeln, die sich aus den 9 produktionslogistischen Grundgesetzen ergeben steht im Einklang mit der Theory of Constraints (TOC), auch Engpasstheorie oder Durchsatz-Management genannt. Beide Ansätze stellen gemeinsam praxis-erprobte Prinzipien, Methoden und Funktionen für die Produktionssteuerung (Drum-Buffer-Rope, BCR, Critical Chain) bereit, die in Kombination mit den Lean Methoden einen wirkungsvollen Werkzeugkasten zur nachhaltigen Reduktion der Durchlaufzeit und gleichzeitigen Steigerung der Produktivität liefern.

In einem ersten Schritt zeigen wir Ihnen mit Hilfe der Betriebskennlinie auf, wie groß das Potential für Durchlaufzeitreduktion ist.

Hohe Termintreue – Niedrige Bestände – Hohe Auslastung – kurze Durchlaufzeiten…

...sind durch geeignete Steuerungsmaßnahmen permanent zu erreichen und entsprechend der Zielsetzung im Einklang zu bringen. Stimmt, auf den ersten Blick ähnelt dies der Quadratur des Kreises, allerdings nur auf den ersten Blick, wie der Blick auf die Betriebskennlinie eindeutig belegt.

Die Anforderungen an die Steuerung wachsen mit den steigenden Erwartungen des Marktes

Es gibt wohl kaum eine andere Aufgabenstellung, welche die vom Kunden gespürte logistische Leistungsfähigkeit Ihres Unternehmens unmittelbar beeinflusst, jedoch häufig noch immer recht „hausbacken" angegangen wird.

Da werden Terminierungsverfahren mit äußerst komplexen Algorithmen sehr detailverliebt durchexerziert (stundenlange Laufzeiten), um am Ende festzustellen, dass leider doch wieder etwas dazwischen gekommen ist und das Terminierungsergebnis nun wieder nicht stimmt. Dadurch hängt man der Realität permanent hinterher.

Es ist nun mal ein Sachverhalt, dass es sehr viele Einflussgrößen auf die Werkstatt gibt, die mehrheitlich noch nicht einmal bekannt sind. Wie soll ein mit derlei Unbekannten befrachtetes Exakt-Terminierungsverfahren zu detaillierten Ergebnissen kommen? Nun, dies wird leider zu häufig ignoriert. Gleichermaßen ist zu beobachten, dass völlig losgelöst von der Belastungs- & Rückstandsituation immer mehr Last in die Fertigung gepackt wird. Wenngleich natürlich bekannt ist, dass der Engpass – und nur der Engpass – den Ausstoß aus der Fertigung bestimmt, wird der Bestand weiter erhöht, was letztendlich nur zur Verschlimmbesserung der Situation führt.

Die praxistauglichen Merkregeln auf Basis der produktionslogistischen Grundgesetze und der TOC-Prinzipien weisen anschaulich den Weg – und außerdem...

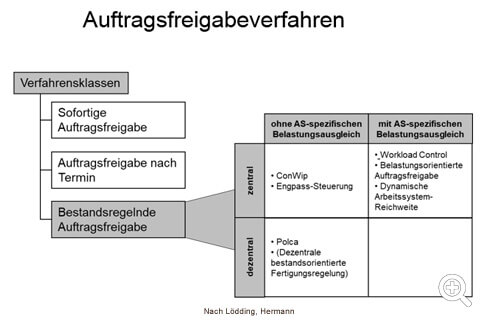

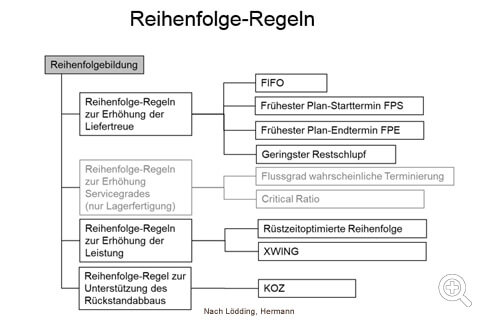

Lean allein recht jedoch nicht aus, insbesondere im Falle mehrstufiger Auftragsfertigung. Hier liegt die Lösung in der Kombination des Einsatzes der Lean-Werkzeuge und passenden Auftragsfreigabeverfahren und Reihenfolgeregeln.

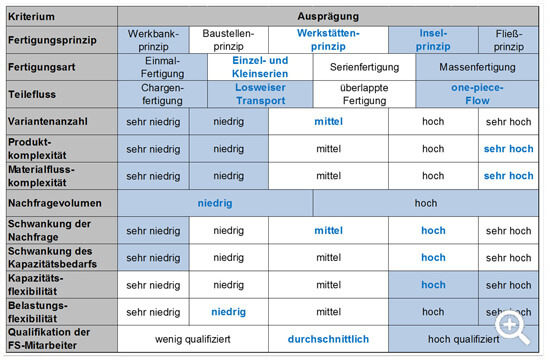

Die Auswahl relevanter Verfahren und Regeln basiert auf der Klassifizierung der Fertigungsorganisation. Der morphologische Kasten leistet diesbezüglich als Werkzeug gute Dienste. Er visualisiert einerseits die Positionierung und gibt gleichzeitig Aufschluss über die Möglichkeit des Einsatzes manueller oder Software-gestützter Verfahren.

Während man bisher davon ausging, dass die Lösung in der Verbesserung der Feinplanung zu suchen sei, ist die tatsächliche Lösung eine völlig andere.

Vor dem Hintergrund, dass die Fertigung ein nicht im Detail planbarer Prozess ist, wird klar, dass nur statistische Verfahren erfolgversprechend sind. Denn es ist logisch, dass unbekannte Einflüsse in der Detailterminierung zu unbekannten Ergebnissen führen. Insofern ist jegliche Detailverliebtheit müßig und es wird klar, dass Fertigungssteuerung nur im Schnitt richtig liegen kann (und sollte), nicht jedoch in jedem Einzelfall!

Mit dem Ziel sich aus dem Fehlerkreis der Steuerung zu befreien, gilt es eine Herangehensweise umzusetzen, die folgenden Richtlinien folgt:

Kein Problem, im Downloadbereich finden Sie einige beschreibende Unterlagen. Viel Spaß bei der Lektüre!

Oder nehmen Sie Kontakt zu uns auf! Gerne besprechen wir die Details Ihrer speziellen Aufgabenstellung.

Wann stellen wir Ihre Fertigungssteuerung auf den Prüfstand?